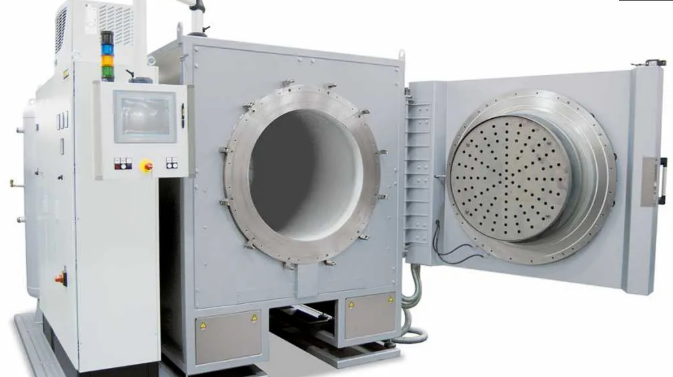

Вакуумные печи с реторным устройством являются неотъемлемым инструментом в современной индустрии. Эта технология, сочетающая в себе воздействие высоких температур и вакуума, позволяет получать надежные и высококачественные изделия различных конфигураций. При помощи вакуумной отпускной обработки возможно удаление внутренних напряжений, улучшение физико-механических свойств металлических материалов и даже применение специализированных покрытий. На сайте https://gkmp32.com/electro/vakuumnye-pechi-dlya-otpuska-retortnye/ вы узнаете подробнее о таких печах.

Одним из преимуществ вакуумных печей с реторным устройством является возможность проведения обработки при высокой рабочей температуре и низком давлении. Высокая рабочая температура, достигающая нескольких тысяч градусов Цельсия, позволяет производить отпуск материалов с высокой температурной стойкостью. Вакуумное окружение обеспечивает равномерное нагревание деталей и исключает воздействие окислительных сред, что позволяет избежать нежелательных окислительных реакций и получить контролируемые и предсказуемые результаты.

Применение вакуумной технологии с реторной печью находит широкое применение в множестве отраслей промышленности. Она позволяет проводить отпуск деталей из различных металлических сплавов — от стали до титана. Подобная обработка находит применение в производстве авиационных и автомобильных компонентов, энергетике, медицинском и аэрокосмическом оборудовании и других отраслях. Вакуумные печи с реторным устройством также широко используются в процессе легирования и покрытия деталей для улучшения их прочностных характеристик, а также улучшения антикоррозионных свойств.

Технология в вакууме с реторной печью:

Преимущества реторных печей с вакуумной технологией

1. Высокое качество продукции: Благодаря отсутствию воздуха и окислительных процессов в вакуумной среде, обрабатываемые изделия или материалы подвергаются минимальному воздействию вредных веществ. Это позволяет получать продукцию высокой чистоты и качества.

2. Улучшение свойств материалов: Вакуумные печи применяются для отпуска и закалки различных материалов. Под вакуумом происходит понижение температуры, ускоряющее процесс отпуска, а также обеспечивается равномерное нагревание и охлаждение материалов. В результате, механические характеристики и прочность материалов значительно улучшаются.

3. Энергоэффективность и экономия: Использование вакуумных печей позволяет сократить время и затраты на технологические процессы. Благодаря быстрому и равномерному нагреванию вакуумной средой, энергия используется более эффективно, а затраты на материалы и ресурсы снижаются.

Применение вакуумных печей с реторной технологией

Вакуумные реторные печи широко используются в следующих отраслях:

1. Металлургия: Вакуумные печи применяются для отпуска и закалки стали и других металлических изделий. Это позволяет улучшить их механические свойства, увеличить твердость, прочность и устойчивость к коррозии.

2. Химическая промышленность: Вакуумные печи используются для производства различных химических веществ, катализаторов и материалов с особыми свойствами. Вакуум помогает усилить химические процессы, улучшить качество продукции и оптимизировать технологический процесс.

3. Электронная промышленность: Вакуумные печи являются неотъемлемой частью процесса производства полупроводниковых и электронных компонентов. В вакуумной среде возможно создание более чистых и стабильных условий, что помогает улучшить производительность и надежность электронной продукции.

Технология вакуума с реторной печью представляет собой важный инструмент для производства высококачественной продукции в различных отраслях промышленности. Благодаря комбинированию высоких температур, при отсутствии воздуха, такие печи позволяют получить материалы и изделия с улучшенными свойствами и высокой чистотой.

Преимущества вакуумных печей для отпуска

Вакуумные печи для отпуска предоставляют ряд значительных преимуществ в сравнении с традиционными методами отпуска металла.

1. Отсутствие окисления и загрязнений: Вакуумная среда исключает воздействие кислорода, что позволяет избежать окисления и загрязнения металла. Это особенно важно при обработке высокоточных изделий и чувствительных материалов.

2. Улучшенная однородность: Вакуумная печь обеспечивает равномерное распределение температуры по всей поверхности обрабатываемого предмета. Это позволяет достичь высокой однородности свойств металла, что в свою очередь повышает качество и надежность конечных изделий.

3. Быстрое достижение высоких температур: Вакуумные печи имеют высокую теплопроводность, что позволяет достигать высоких температур за более короткий промежуток времени по сравнению с другими методами.

4. Контролируемый процесс: Вакуумные печи обладают продвинутыми системами контроля температуры, вакуума и другими параметрами процесса. Это позволяет более точно управлять процессом отпуска и получить желаемые свойства металла.

5. Минимальное искажение: Благодаря равномерному нагреву и отсутствию воздействия атмосферы, вакуумные печи позволяют снизить искажения, связанные с тепловыми и механическими напряжениями, что особенно важно при обработке сложных изделий.

Применение вакуумных печей для отпуска

Главным преимуществом вакуумных печей для отпуска является возможность проведения процессов при высоких температурах в контролируемой атмосфере. Вакуум позволяет исключить окисление и взаимодействие материала с воздухом, что часто является критическим фактором для достижения требуемых свойств и качества материала.

Вакуумные печи для отпуска широко применяются в авиационной, автомобильной, энергетической, медицинской и других отраслях промышленности. Они используются для отпускания стали, закаливания и отпускания металлических деталей, выплавки кристаллов и других процессов, требующих высоких температур и контроля атмосферы.

Отпуск является одним из важных этапов обработки материалов. Во время отпуска происходит изменение внутренней структуры материала, что влияет на его механические свойства. Правильно проведенный процесс отпуска дает возможность получить материал с нужной твердостью, прочностью и устойчивостью к разрушению.

Применение вакуумных печей для отпуска также позволяет достичь более равномерного нагрева и охлаждения материала по сравнению с традиционными печами. Это позволяет предотвратить возникновение внутренних напряжений и деформаций, что является особенно важным для материалов с высокой термической чувствительностью.

Таким образом, вакуумные печи для отпуска являются необходимым инструментом в современной промышленности. Они позволяют получить материалы с требуемыми свойствами и повысить их качество, что сказывается на надежности и долговечности конечных изделий.

Реторные печи в технологии вакуума

Преимущества использования реторных печей в технологии вакуума являются очевидными. Во-первых, вакуумная среда исключает или существенно снижает окисление и коррозию материалов во время процесса отпуска. Это особенно важно для обработки металлов, так как окисление может негативно влиять на их механические свойства.

Во-вторых, вакуумная среда способствует равномерному и стабильному нагреву заготовок. Без воздуха, тепловое излучение лучше передается через ретору к поверхности заготовок, что позволяет достичь равномерного нагрева по всей площади. Это позволяет предотвратить появление перегревов или неравномерно отпущенных участков в материале.

Кроме того, реторные печи позволяют создавать различные вакуумные условия, регулируя давление и состав газовой среды внутри реторы. Это дает возможность оптимизировать процесс отпуска для конкретного материала и получить оптимальные характеристики конечного изделия.

Технология вакуума с реторной печью активно применяется в различных отраслях промышленности. Она широко используется для производства электроники, металлургии, авиации, автомобильной промышленности, медицинского оборудования и многих других отраслей. Такая технология позволяет достичь высокой надежности, качества и точности изготовления изделий.

Заключение

Использование реторных печей в технологии вакуума принесло значительные преимущества в области отпуска материалов. Вакуумная среда предотвращает окисление и коррозию, обеспечивает равномерный нагрев и позволяет регулировать давление и состав газовой среды. Такая технология нашла применение во многих отраслях промышленности, где требуется высокая надежность и качество изготовления.

Особенности и преимущества технологии вакуума с реторной печью

Особенности технологии вакуума с реторной печью:

1. Отсутствие окисления материалов: Вакуумная среда исключает воздействие кислорода, что позволяет избежать окисления материалов при высоких температурах. Это особенно важно для сплавов, которые подвержены окислению при обычных условиях.

2. Повышенная однородность нагрева: Вакуумная среда обеспечивает равномерное распределение тепла по всей поверхности обрабатываемого материала. Это приводит к более точному и контролируемому процессу нагрева и осуществления термической обработки.

3. Устранение газовых включений: Благодаря вакууму, в процессе обработки из материала удаляются газовые включения, что способствует повышению прочности и улучшению механических свойств изделия.

4. Замедление окисления подложки: Вакуумная среда снижает скорость окисления подложки, что позволяет сохранить ее исходные свойства и предотвратить деградацию.

5. Минимизация влияния внешних факторов: Вакуумная среда исключает возможность воздействия влаги, пыли и других вредных веществ на обрабатываемый материал, обеспечивая безопасность и высокую эффективность процессов.

Преимущества технологии вакуума с реторной печью:

| 1. | Высокая точность контроля температуры и времени нагрева. |

| 2. | Возможность обработки различных типов материалов, включая металлы, керамику и полимеры. |

| 3. | Экономия энергии благодаря меньшей продолжительности нагрева. |

| 4. | Высокая степень автоматизации и контроля процесса. |

| 5. | Снижение расхода инертных газов в сравнении с другими методами обработки. |

Вакуумная технология с реторной печью является незаменимым инструментом для термической обработки материалов, обеспечивая их высокое качество, точность и безопасность процессов.