Контактные, бесконтактные, банковские, платежные, транспортные карты — знакомо? Это все то, чем мы сейчас ежедневно пользуемся. В последние годы технология NFC вдохнула новую жизнь в платежные системы, создав ощущение будущего. Приложил — оплатил.

Было интересно, как производят пластиковые карты, но из-за особых требований к безопасности посмотреть на производство сложно, но мне удалось.

Фотографии и текст: Андрей Орехов

Рассказываю на примере компании НоваКард — ведущего производителя пластиковых карт в Восточной Европе, России и странах СНГ. Начав с аренды комнаты в Институте прикладной физики Академии наук и купив первое оборудование для персонализации в 1994 году, компания НоваКард стала первой в России в производстве пластиковых карт. Сейчас, пройдя через многочисленные сертификации международных платежных систем и аудиты крупнейших сотовых операторов и банков, стала ведущим производителем пластиковых карт в Восточной Европе, России и странах СНГ. В клиентах более 300 российских и зарубежных банков; GSM операторы сотовой связи; крупные торговые сети; страховые и медицинские учреждения. Сейчас НоваКард производит любые типы карт.

Ключевым этапом в истории развитии компании стал переезд в одно из красивейших зданий Нижнего Новгорода — в бывший Ромодановский вокзал. Чтобы производить банковские карты международных платежных систем нужно было соответствовать требованиям сертификации Visa и MasterCard. Проще было купить собственное здание и создать мощную систему безопасности с нуля.

В 2001 году компания НоваКард приобретает здание бывшего железнодорожного Ромодановского вокзала. Вокзал перестал функционировать в начале 70-х годов и к этому моменту превратился в руины. Восстановление и реконструкция заняли два года. За этот период по старым фотографиям и чертежам здание вокзала удалось восстановить в мельчайших деталях. И в 2003 г. компания переезжает в 4 тыс. кв. м.

Карт, содержащие признаки платежности и элементы защиты платёжных систем, могут выпускаться исключительно на предприятиях, прошедших сертификацию как по менеджменту качества, так и по физической и логической защищенности производства, поэтому сейчас предприятие оснащено одной из лучших систем безопасности, которую я видел. Требования международных стандартов в индустрии пластиковых карт превратили здание неприступную крепость. Кругом камеры, каждая дверь требует карточку, что позволяет знать маршрут передвижений каждого сотрудника. Вход в зоны производства и персонализации осуществляются через специальный шлюз с биометрической аутентификацией.

Перед получением пропуска подписал NDA (соглашение о неразглашении). Я очистил карманы, снял часы, надел длинный халат без карманов, чтобы у меня не было возможности что-то унести с собой, и положил фотокамеру в отдельный бокс для передачи на ту сторону. Пошел в шлюз, где меня взвесили, проверили отпечаток правой руки и просканировали на метал. Было полное ощущение фантастического космического фильма.

По ту сторону шлюза сразу попадаешь в производственные коридоры. Кругом опечатанные контейнеры с картами.

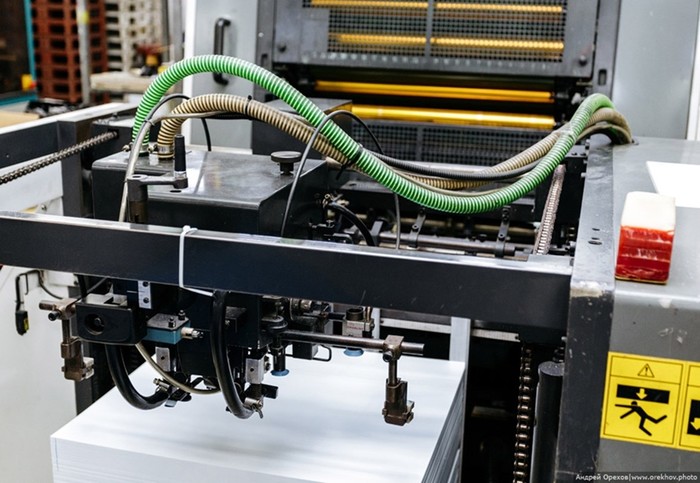

В производственном цикле пластиковых карт можно выделить 7 этапов: печать, сборка, спекание, вырубка, чипование и персонализация. Первый этап мне напомнил типографию. Похожие станки, на которых из пластика печатаются заготовки лицевой и оборотной стороны карт. В настоящее время наиболее часто применяемым для изготовления карточек материалом остается поливинилхлорид (ПВХ), акрилнитрил-бутадиен-стирол (АБС) и поликарбонат (ПК).

В зависимости от решения используются обычные струйные, офсетные или шелкотрафаретные принтеры.

На втором этапе происходит компоновка многослойной основы карт. «Бургер» может быть двух видов. Контактная карта состоит из четырех слоев: защитный слой, лицевая сторона, обратная и еще один защитный слой. Бесконтактная карта имеет пятый слой. Между напечатанными сторонами прокладывается еще один слой с NFС модулем. На этом же этапе на отдельном рабочем месте происходит припрессовка магнитных полос, если это требуется.

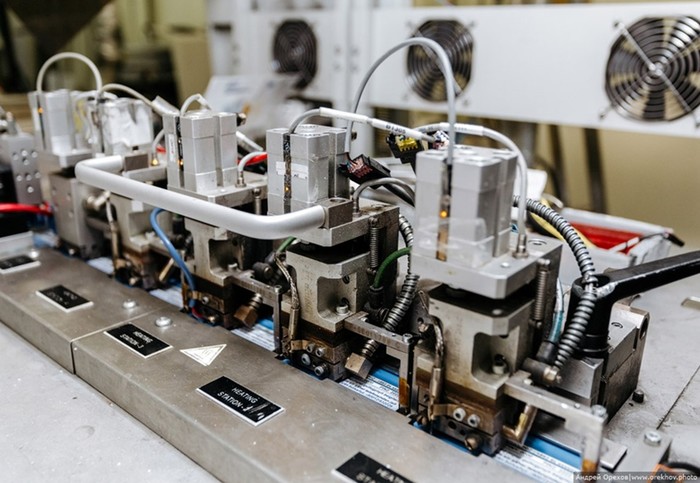

На третьем этапе «бургер» из слоев попадает в термопресс, где при поддержании заданной температуры и давления происходит спекание многослойной основы с элементами полиграфического оформления, ламинатом и магнитной полосой. В то время как одна партия листов проходит горячую обработку, другая охлаждается. Так достигается непрерывность производства.

В итоге получается большой лист, на котором помещается 48 пластиковых карт.

Сейчас в НоваКард работает около 500 сотрудников. Каждый из тех, кто работает на производстве, проходит проверку по особым каналам у службы безопасности. Работа ведется круглосуточно. Смены 2 через 2 по 12 часов. За ночные смены идет доплата.

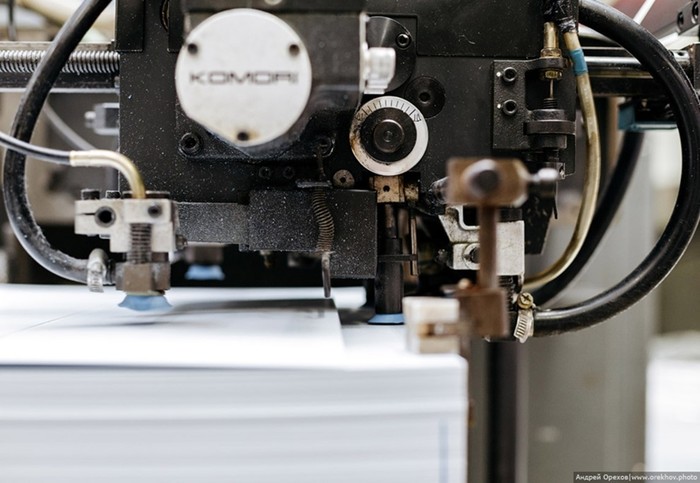

Четвертый этап — это подача готовых листов с магнитными полосами на резательную машину. Оператор лишь укладывает полиграфически оформленные и подвергнутые горячему формированию листы пластика в начало конвейера. Дальше окончательная вырубка заготовок происходит автоматически.

Вырубленные карты автоматически по конвейеру подаются в приемные устройства, а остаток пластика падает в коробку.

Ровные ряды пластика.

Готовые пластиковые карточки направляются на инспекционный участок. Некоторые виды карт на этом этапе уже готовы и отправляются на персонализацию. Платежные и sim-карты нуждаются в следующих технологических этапах.

Начиная с вырубки ведется строгий контроль передвижения каждой карты. Перед упаковкой в контейнер карты просчитываются с помощью этого прибора.

Цифра записывается в документ и вместе с картами пломбируется в контейнере. Теперь на следующем этапе обязаны после открытия ящика проверить количество карт и после проведенных работ снова провести проверку перед передачей дальше. Если цифры расходятся, то происходит остановка производства и начинается поиск той самой карты. Обычно это либо человеческий фактор, либо ее зажевал станок.

Пятый этап изготовления пластиковых карт — это размещение голограммы, которая наносится лазером на очень тонкую, металлическую пленку и которая, в зависимости от наклона карта, создает впечатление двух— или трехмерной. На картах VISA размещен трехмерный голубь, голограмма MasterCard содержит надпись MasterCard и символ соединенных земных шаров. Это не дают фальсифицировать карту с помощью простых методов копирования, поэтому являются важным элементом защиты банковских карт.

По стандартам безопасности компания НоваКард обязана разрезать ленту после размещение голограммы на карте.

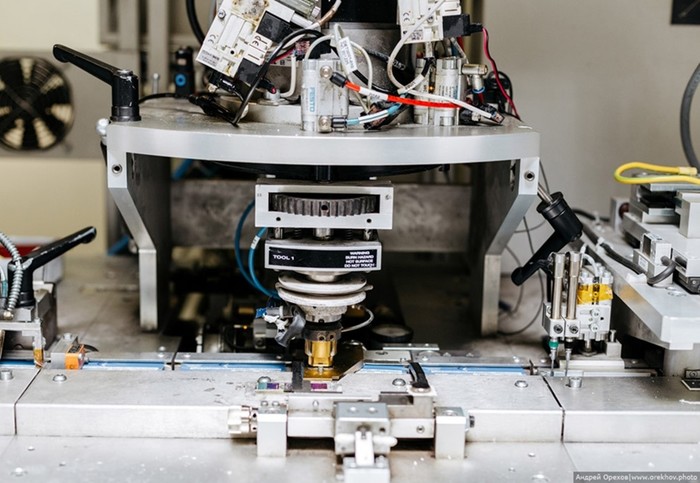

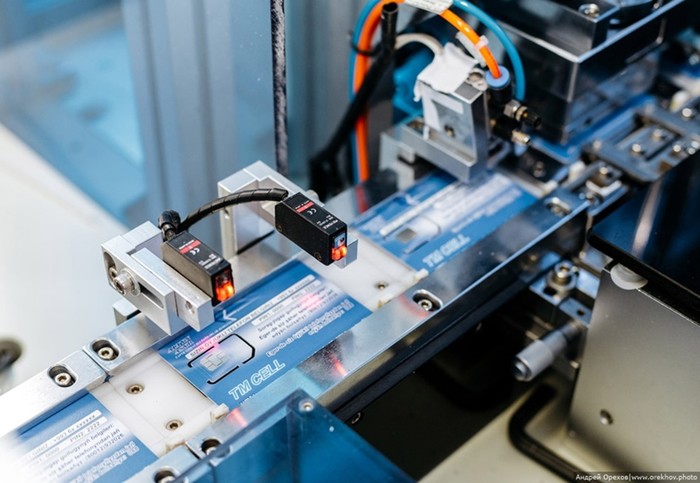

На шестом технологическом этапе в карте размещают модуль с микропроцессором. Для того, чтобы в пластиковой карте разместить модуль, в ее поверхности делают углубление (кавитет). Чип внедряется с помощью клеевой пленки с последующей термофиксацией под давление, благодаря чему его невозможно извлечь без повреждения пластика.

Если говорить о SIM-картах, то после установки чипа в карте прорубаются дырки для простого извлечения непосредственно самой SIM-карты.

Готовую карту можно тестировать, программировать и проверять, а затем использовать для конкретных приложений. На таком барабане происходит программирование карт для «Алтын Асыр» — крупнейшего оператора Туркменистана.

Последним этапом будет персонализация. На НоваКард есть целый отдел персонализации, куда меня по ясным причинам не пустили. Даже у начальника производства нет доступа. Персонализация карт производится по желанию клиентов. Некоторые банки наносят личные данные самостоятельно.

Отдельным пунктом отмечу проверку качества. Начиная с вырубки, карты проходят постоянную проверку качества — это не только внешний вид, но и различные элементы защиты. Девушки с безумной скоростью пролистывают карты. Я даже не успеваю сфокусироваться глазами!

Кроме того, доставка карт — это тоже отдельный пункт требований. У этого тоже есть свой стандарт, которому нужно соответствовать. НоваКард имеет департамент логистики, который обеспечивает доставку с помощью собственного автопарка специальных автомобилей.

Такой вот производственный путь проходит пластиковая карта прежде, чем оказаться у банка.

06.12.2017